Nachhaltiges Direkt-Recycling-Verfahren für Lithium-Ionen-Akkus

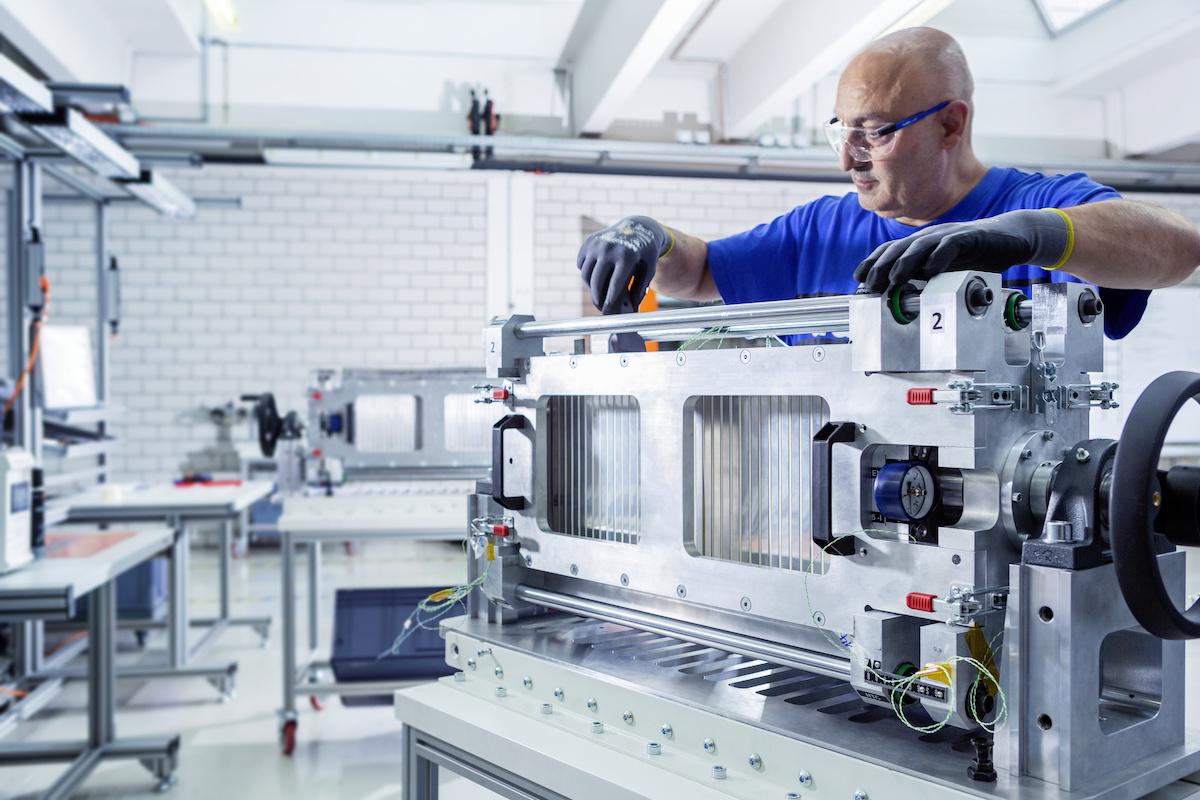

<p>Seit mehr als 10 Jahren ist Farasis Energy ein Pionier in der Forschung und Entwicklung eines Direkt-Recycling-Verfahrens für gebrauchte Lithium-Ionen-Batterien. Das Recyclingverfahren ermöglicht die direkte Rückgewinnung und Wiederverwendung wertvoller Materialien aus diesen Batterien sowie aus dem Ausschuss der Zellherstellung; hierbei geht es vor allem um das Kathodenmaterial. Durch die direkte Rückgewinnung des aktiven Kathodenmaterials bleibt insbesondere der hohe Wert des ursprünglich gefertigten Kathodenmaterials – eine der teuersten Komponenten in der Zellproduktion – erhalten, ohne dass eine erneute Herstellung erforderlich ist. Dies führt sowohl zu Kosten- als auch zu Energieeinsparungen und kann bei der Anwendung auf Zellproduktionsausschuss die Effizienz der Kathodenverwertung auf über 99 Prozent steigern. Die Anwendung des Direkt-Recycling-Verfahrens von Farasis wird die Produktion von Lithium-Ionen-Zellen erheblich umweltfreundlicher und nachhaltiger machen.</p>

Das direkte Recycling von Lithium-Ionen-Batterien ist ein einzigartiges Recyclingverfahren, bei dem die Kristallstruktur des Kathodenmaterials erhalten bleibt, was eine kosten- und energiesparende Wiederverwendung des Materials ermöglicht. Jetzt konnte Farasis belegen, dass recyceltes Kathodenmaterial aus gebrauchten Zellen oder Produktionsausschuss zurückgewonnen und in neue Zellen integriert werden kann. Konkret hat Farasis nachgewiesen, dass Zellen, die bis zu 25 Prozent recyceltes Kathodenmaterial enthalten, eine gleichwertige Leistung erbringen können wie Zellen aus ausschließlich neuem Kathodenmaterial. Das Direkt-Recycling-Verfahren ermöglicht es also, den Einsatz und die Menge an neuem aktiven Kathodenmaterial erheblich zu reduzieren, ohne die Leistung der neu hergestellten Batterien zu beeinträchtigen. Gleichzeitig trägt es zu einer umweltfreundlicheren und nachhaltigeren Methode der Zellherstellung bei und reduziert den gesamten CO2-Fußabdruck. „Unser Ziel ist, eine geschlossene Wertschöpfungskette der Batterie über ihren gesamten Lebenszyklus, vom Design bis zum End-of-life-Management zu entwickeln“, so Dr. Keith Kepler, CTO und Mitbegründer von Farasis. „Diesem Anspruch sind wir mit der Validierung unseres Direkt-Recycling-Verfahrens ein gutes Stück nähergekommen.“

Mehr als 10 Jahre Forschung und Entwicklung im Batterierecycling

Farasis Energy ist ein Pionier in der Forschung und Entwicklung für das direkte Recycling von Lithium-Ionen-Batterien. Als führender Anbieter von innovativer Lithium-Ionen-Batterietechnologie und Pouch-Zellen für die Elektromobilität arbeitet Farasis seit mehr als 10 Jahren daran, die Herstellung von Lithium-Ionen-Batterien umweltfreundlicher und nachhaltiger zu gestalten. Die jüngsten Fortschritte in der Entwicklung seines Direkt-Recycling-Verfahrens ermöglichen Farasis eine hocheffiziente, wirtschaftliche Rückgewinnung der wertvollsten Aktivmaterialien aus Zellen, Batterien und Produktionsausschuss. Im Rahmen der Entwicklung der Recycling-Technologie hat Farasis bereits zwei US-Patente angemeldet und konnte sich verschiedene öffentliche Forschungszuschüsse sichern, darunter ein Förderprojekt über 1,76 Millionen US-Dollar, vergeben vom United States Advanced Battery Consortium (USABC).

Verwendung von recyceltem Kathodenmaterial in Elektroauto-Batterien

Moderne Batterien für Elektroautos enthalten in der Kathode häufig hohe Anteile des Übergangsmetalloxids NCM, wobei "NCM" eine Abkürzung für die darin enthaltenen Metalle Nickel, Kobalt und Mangan ist. Beim Recycling von NCM aus Produktionsausschuss oder aus alten Batterien konzentrieren sich kommerzielle Wiederaufbereiter aktuell entweder auf das Schmelzen bei hohen Temperaturen (Pyrometallurgie) oder auf die chemische Auflösung (Hydrometallurgie) des sorgfältig entwickelten Kathodenmaterials und gewinnen damit nur die einzelnen Metalle zurück. Diese Recyclingtechniken sind energieintensiv und haben erhebliche negative Auswirkungen auf die Umwelt. Das Direkt-Recycling-Verfahren hingegen ermöglicht die direkte und vollständige Rückgewinnung des hochwertigen Kathodenmaterials in seiner ursprünglichen chemischen und physikalischen Komposition unter Erhaltung der Kristallstruktur. Das bedeutet: Das aktive Material für Kathoden wird unversehrt zurückgewonnen und kann direkt wieder für die Produktion neuer Lithium-Ionen-Zellen verwendet werden – ohne Leistungsverluste. Mit dem umweltfreundlichen Direkt-Recycling-Verfahren von Farasis entfällt somit die kosten- und energieintensive Resynthese des Kathodenmaterials aus seinen Grundbestandteilen.

Aktuelles Magazin

Ausgabe 3/2025

Sonderausgabe Elektro

Das neue Jahresspecial Elektromobilität.

Hohe Ansprüche an elektrochemische Spitzenleistungen

Bei der Entwicklung seines Direkt-Recycling-Verfahrens hat Farasis Energy besonderes Augenmerk auf die Leistung des recycelten Kathodenmaterials gelegt. Denn die Herstellung neuer Lithium-Ionen-Zellen unter Verwendung von aktivem Kathodenmaterial aus gebrauchten Zellen setzt voraus, dass Eigenschaften und Leistung von Zellen, die recyceltes Kathodenmaterial enthalten, vergleichbar sind mit denen von Zellen aus ausschließlich neuem Material. Jetzt hat Farasis gezeigt, dass bis zu 25 Prozent recyceltes Kathodenmaterial in neuen Lithium-Ionen-Zellen verwendet werden kann, ohne dass die Leistung wesentlich beeinträchtigt wird. Interne Tests und die externe Validierung von 2Ah-Musterzellen durch ein Labor des Energieministeriums der Vereinigten Staaten (US Department of Energy) haben gezeigt, dass die Leistung von Zellen mit recyceltem Kathodenmaterial selbst nach 600 Lade- und Entladezyklen vergleichbar ist mit der ihrer Gegenstücke aus ausschließlich neuem Kathodenmaterial. Im nächsten Schritt wird es nun darum gehen, die Industrialisierung des Kathoden-Recycling-Verfahrens in großem Maßstab zu validieren. Mit dem klaren Ziel, schnellstmöglich in das Recycling des Kathoden-Elektroden-Ausschusses aus der Zellherstellung einzusteigen.

Aktuelles Magazin

Ausgabe 3/2025

Sonderausgabe Elektro

Das neue Jahresspecial Elektromobilität.

Der nächste „Flotte!

Der Branchentreff" 2026

Ähnliche Artikel

Innovation&Technik

CUPRA erleichtert Urlaubsreisen in seinen Elektromodellen mit neuem Update der My CUPRA App

<p>Pünktlich zur Sommerreisezeit verbessert CUPRA das Fahrerlebnis für Nutzer*innen seiner Elektromodelle: Die neueste Version der My CUPRA App (ab Version 2.7.1) bietet nun eine personalisierte Routenführung, die auch Ladestopps auf der Strecke berücksichtigt, um eine reibungslose Fahrt zu gewährleisten.</p>

Innovation&Technik

Mehr Sicherheit auf den Straßen: Wie Mercedes-Benz mit Bilddaten aus dem realen Verkehr dazu beiträgt

<p>Mercedes-Benz macht bei der Weiterentwicklung von Fahrassistenzsystemen und automatisierten Fahrfunktionen einen konsequenten Schritt in Richtung Zukunft: Ab Ende Juli 2025 nutzt das Unternehmen Sensor- und Videodaten aus der Kundenflotte, um unterschiedliche Verkehrsteilnehmende und atypische Verkehrssituationen künftig noch besser zu erkennen. Ziel ist es, die Verkehrssicherheit für alle zu erhöhen – ein weiterer Beitrag auf dem Weg zur „Vision Zero“, dem Ziel eines Straßenverkehrs ohne Todesopfer bis 2050 in der Europäischen Union.</p>

Innovation&Technik

Über 90 Prozent Kapazität: Batterie des ID.3 überzeugt im 160.000-Kilometer-Dauertest des ADAC

<p>Das Prüferteam des ADAC stellt dem ID.3 auch nach vier Jahren Dauertest ein sehr gutes Zeugnis aus. Mehr als 160.000 Kilometer haben die Ingenieure des Test- und Technikzentrums in Landsberg am Lech zurückgelegt. Wichtigste Erkenntnis: Die Hochvoltbatterie hat immer noch eine Nettokapazität von 91 Prozent. Getestet wurde ein ID.3 Pro S mit 77 kWh Netto-Batterieenergieinhalt. Volkswagen garantiert für den ID.3 wie für alle anderen ID. Modelle, dass die Batterie nach acht Jahren im Betrieb oder 160.000 Kilometer Fahrstrecke noch mindestens 70 Prozent ihrer ursprünglichen Nettokapazität besitzt.</p>

Innovation&Technik

Europas größtes Schnellladenetz in einer App Electra integriert Spark Alliance in eigener Anwendung und ergänzt smarte Ladefunktion

<p>Electra, Europäischer Schnelllade-Pionier und Marktführer von Schnellladestationen in Frankreich und Belgien, setzt neue Standards in Sachen Nutzerkomfort: Ab Mitte Juli zeigt die Electra-App sämtliche Ladepunkte der Spark Alliance, Europas größtem interoperablem Schnellladenetzwerk, an. Als eines der ersten Mitglieder der Allianz integriert Electra damit das gesamte Netzwerk – über 11.000 Ladepunkte von Electra, Fastned, Ionity und Atlante – nahtlos in die eigene Anwendung.</p>

Innovation&Technik

Erste Porsche Charging Lounge in der Schweiz eröffnet

<p>Nach fünf Standorten in Deutschland und einem in Österreich ist nun die erste Porsche Charging Lounge in der Schweiz ans Netz gegangen. In Signy-Avenex bei Nyon genießen Porsche Fahrer eine sehr hohe Lade-Performance mit bis zu 400 kW und ein entspanntes Ambiente. Weiterer Kundenvorteil neben dem markenadäquaten Ladeerlebnis: Die günstigen Ladekosten von 0,39 CHF/kWh rechnet der Porsche Charging Service zentral ab. </p>

Ausgewählte Artikel

Aktuelles

Ungeeignetheit zum Führen von Kfz auch bei einmaligem Konsum von Amphetamin

<p> Für die Ungeeignetheit zum Führen von Kraftfahrzeugen genügt im Regelfall bereits der einmalige Konsum sogenannter harter Drogen. Hinsichtlich Ziffer 9.1 der Anlage 4 zur FeV ist in der Rechtsprechung geklärt, dass bereits der einmalige Konsum sogenannter harter Drogen, zu denen auch Amphetamine gezählt werden, im Regelfall die Annahme rechtfertigt, dass der Drogenkonsument zum Führen von Kraftfahrtzeugen ungeeignet ist. Hierfür sprechen sowohl der Wortlaut der Nr. 9.1. der Anlage 4 („Einnahme“) als auch die gesamte Systematik der Nr. 9.</p> <p> Die Tatsache, dass lediglich Spuren von Amphetaminen im Urin festgestellt werden können, ist nicht geeignet, den Kraftfahrer zu entlasten. Dies bedeutet lediglich, dass der dadurch belegte Konsum der Droge schon einige Zeit zurückgelegen haben muss. Nach dem vorgelegten ärztlichen Gutachten wies der Amphetaminbefund im Urin auf einen einige Tage zurückliegenden bzw. unbedenklichen Konsum von Amphetamin hin. Das Gericht sieht keinen Anlass, an dem ärztlichen Gutachten zu zweifeln. Die Einwände des Klägers, er könne sich das Ergebnis nicht erklären, weil er keine Drogen genommen habe und es habe sich zudem nur um Spuren von Amphetaminen gehandelt, führen zu keiner anderen rechtlichen Beurteilung.</p> <p> <em>VG Düsseldorf, Urteil vom 09.08.2011, Az. 14 K 8951/10</em></p> <p> <strong>Die Entscheidung kann kostenlos über die Entscheidungsdatenbank des Landes Nordrhein-Westfalen abgerufen werden: </strong></p> <p> <strong><a href="http://www.justiz.nrw.de/Bibliothek/nrwe2/index.php">http://www.justiz.nrw.de/Bibliothek/nrwe2/index.php</a></strong></p>

Home

Kia Venga: Günstiges Leasing-Angebot für Gewerbekunden

<p> • Kia Fleet Services bietet mit dem Kompakt-MPV in der Sonderausführung „Collection“ erstmals ein „Auto des Monats“ an<br /> • Leasingfaktor: 1 Prozent bei 48 Monaten Laufzeit und 20.000 km pro Jahr<br /> <br /> Kia Motors Deutschland setzt seine offensive Strategie im Flottengeschäft fort und macht gewerblichen Kunden künftig in jedem Quartal ein „Auto des Monats“. Zum Auftakt bietet die Marke den Kompakt-MPV Kia Venga zu besonders günstigen Bedingungen an: Ab sofort bis zum 30. September kann das umfassend ausgestattete Sondermodell Kia Venga „Collection“ als Benziner oder Diesel zu einem Leasingfaktor von 1 Prozent bei 48 Monaten Laufzeit und 20.000 km Laufleistung pro Jahr bestellt werden (Angebot gilt solange der Vorrat reicht). Das entspricht beim Venga 1.6 CVVT einer monatlichen Finanzrate von 159,71 Euro und beim Venga 1.6 CRDi von 174,62 Euro. Die Monatsrate für Wartung und Service beträgt bei dieser Kombination von Laufzeit und Laufleistung 33 Euro (alle Beträge netto).<br /> <br /> Die Kia Fleet Services kooperieren bei dem Angebot mit der Hannover Leasing Automotive. Die Konditionen können den Kundenansprüchen angepasst werden: durch Laufzeiten von 36 oder 48 Monaten und Laufleistungen von 15.000, 20.000 oder 25.000 Kilometer. Darüber hinaus lassen sich neben der Wartung viele weitere Service-Leistungen nach Bedarf dazu buchen, vom Reifenservice, über Kfz-Steuer, Versicherung und Rundfunkgebühren bis hin zum Schadensmanagement.<br /> <br /> „Kia Motors Deutschland hat die Vertriebsorganisation und Services für gewerbliche Kunden systematisch ausgebaut und ist in diesem Markt inzwischen ein ernstzunehmender Wettbewerber“, sagte Martin van Vugt, Geschäftsführer (COO) von Kia Motors Deutschland. „Das neue Angebot ‚Auto des Monats’ ist ein weiterer Baustein in unserer Gewerbekundenstrategie – und der reichhaltig ausgestattete Kia Venga ‚Collection’ ist zu diesen Konditionen eine hochinteressante Alternative in seinem Segment.“<br /> <br /> Klimaautomatik, Sitzheizung, Panoramadach, 17-Zoll-Leichtmetallfelgen<br /> <br /> Das Sondermodell „Collection“ basiert auf der gehobenen SPIRIT-Ausführung und verfügt zusätzlich über ein Panoramaglasdach (vorn mit ausstellbarem elektrischem Schiebedach), 17-Zoll-Leichtmetallfelgen, dunkel getönte Scheiben im Fond (Privacy Glass) und eine Metalliclackierung. Zur Ausstattung gehören zudem Klimaautomatik, Sitzheizung vorn, Audiosystem (mit sechs Lautsprechern, USB-, AUX- und iPod-Anschluss sowie Radiofernbedienung am Lenkrad), Bluetooth-Freisprecheinrichtung, Bordcomputer, Nebelscheinwerfer, Dämmerungssensor, Parksensoren hinten, elektrisch einstellbare, beheizbare und anklappbare Außenspiegel, elektrische Fensterheber vorn und hinten, höhen- und tiefenverstellbares Lederlenkrad, Lederschaltknauf, höhenverstellbarer Fahrersitz, klimatisiertes Handschuhfach sowie ein Gepäcknetz und ein Ablagefach im unteren Gepäckraumboden.<br /> <br /> Der Venga 1.6 CVVT leistet 125 PS und verbraucht durchschnittlich 6,7 Liter pro 100 Kilometer (CO2-Emission: 155 g/km). Bei der 127 PS starken Dieselversion Venga 1.6 CRDi liegt der kombinierte Verbrauch bei 4,9 Liter auf 100 Kilometer (CO2-Emission: 129 g/km).<br /> <br /> „5 Sterne“-Sicherheit und bis zu 1486 Liter Gepäckraum<br /> <br /> Der 4,07 Meter lange und 1,60 Meter hohe Kompakt-MPV wurde für sein neuartiges Gestaltungskonzept mit weltweit renommierten Design-Preisen ausgezeichnet (u.a. „red dot award“). Das Gepäckraumvolumen kann dank verschiebbarer Rücksitzbank und doppeltem Gepäckraumboden äußerst flexibel erweitert werden (314 bis 1486 Liter). Im Sicherheitstest Euro NCAP erhielt der Kia Venga die Höchstwertung „5 Sterne“. Zur Serienausstattung gehören elektronische Stabilitätskontrolle (ESC), Bremsassistent (BAS), Berganfahrhilfe (HAC), sechs Airbags und aktive Kopfstützen vorn.<br /> </p>

Home

DIGges Ding

<p> <img alt="" src="https://www.flotte.de/files/UserFiles/micra.jpg" style="width: 250px; height: 167px;" /></p> <p> Neuigkeiten für Micra-Kunden: Es gibt Nachschlag in Form von 18 Zusatz-Pferdchen, die dem analog zur Basisversion ebenso großen (1,2 Liter) Dreizylinder per Kompressor eingehaucht werden. Spürbar wird die Zusatzpower des DIG-S – ganz systemuntypisch – indes erst im oberen Drehzahlbereich.<br /> <br /> Der Micra geht unter die Kompressor-Vertreter. Eine Auszeichnung, welche in der Regel deutlich höherwertigen Fahrzeugen zuteil wird. Damit keine Missverständnisse entstehen: Ein Hubraum- und Leistungsmonster wird der japanische Kleinwagen dadurch nicht. Es bleibt bei kleinem Volumen und drei Töpfen, gibt aber einen Haufen Technik mit auf den Weg. Direkteinspritzung beispielsweise ist selbstverständlich – alles im Sinne des Verbrauchs, der gemittelt bei immerhin 4,1 Litern liegen soll, ein anspruchsvolles Ziel. Doch wie funktioniert das? Klar, man kann den Eintonner locker niedertourig fahren, aber dann sind keine Fahrleistungswunder zu erwarten. Macht gar nichts, schließlich kauft man eine satte Portion Prestige – wer kann schon behaupten, einen Kompressor sein Eigen zu nennen? Und der Rest geht völlig in Ordnung.<br /> <br /> Will heißen: Für einen Cityfloh unter vier Längenmetern bietet der Asiate erstaunlich viel Raum, was ihn zur erwachsenen Alternative stempelt – sogar hinten kann man gut auch etwas länger aushalten. Vorn kommen erst gar keine Diskussionen über das Thema "Platzangebot" auf, und die straffen Stühle avancieren außerdem zu angenehmen Begleitern auf größeren Reisen. Darüber hinaus erfreut der Fronttriebler durch sanfte Federungseigenschaften – was will man mehr? Auch Technik-Fans kommen auf ihre Kosten, eine Vielzahl an Sonderausstattungen, auf die selbst manche Businessklasse-Kunden verzichten, können geordert werden. Dazu gehört nicht zuletzt das schlüssellose Schließsystem. Dagegen zählen Features wie die volle Airbag-Ausrüstung und Klimaautomatik selbst hier inzwischen zum absoluten Standard.</p>

Artikel

Neuzugang

<p> A+, das Geschäftsreisemanagement-Magazin von AirPlus, ist ab sofort auch als App erhältlich. Nutzer können mittels Fingerstreich durch sämtliche Inhalte der gedruckten Ausgabe navigieren. Neuigkeiten und aktuelle Entwicklungen rund um das Thema Geschäftsreise, Expertenstimmen und Fallbeispiele sind einige der Inhalte, die den Kunden zur Verfügung stehen. Die kostenlose App kann ab sofort im App-Store unter dem Suchbegriff AirPlus heruntergeladen werden. Dem Nutzer stehen im Hochformat die kompletten Artikel der gedruckten Ausgabe zur Verfügung, im Querformat kann er auf zusätzliche multimediale Inhalte zugreifen. Laut Michael Wessel, Leiter Unternehmenskommunikation bei AirPlus, steht dem Kunden mit A+ nicht nur die gedruckte Ausgabe des Magazins auf dem iPad zur Verfügung, sondern ein auf das medienspezifische Nutzungsverhalten ausgerichtetes Magazin, das sich durch Mehrwert für den Kunden auszeichnet. A+ erscheint dreimal im Jahr und richtet sich an Reiseverantwortliche in Unternehmen. Zusätzlich zum Magazininhalt wird es unter der A+-App auch Studien und White Papers rund um das Thema Geschäftsreisemanagement geben; Nutzer können auf Wunsch automatisch über neue Inhalte informiert werden.</p>

Home

Auf Maß für Gewerbekunden

<ul> <li> <span class="h_grey"><span class="t_normal"><strong><img alt="" src="https://www.flotte.de/files/UserFiles/mazda6.jpg" style="width: 250px; height: 145px;" /></strong></span></span></li> </ul> <ul> <li> <span class="h_grey"><span class="t_normal"><strong>Serienmäßiges Navigationssystem ab Werk nun auch für Basis-Modelle verfügbar </strong> </span></span></li> <li> <span class="h_grey"><span class="t_normal"><strong>Günstige Einstiegspreise und niedrige Unterhaltskosten </strong></span></span></li> <li> <span class="h_grey"><span class="t_normal"><strong>Jeweils drei verbrauchsarme Motorvarianten zur Wahl</strong></span></span></li> </ul> <p> <br /> Mazda erweitert seine Produktpalette und bietet ab August „Business-Line“-Modelle für den Mazda6 Kombi und den Mazda5 an. Die neue Modellvariante richtet sich speziell an Flottenmanager mittlerer und größerer Fuhrparks, die nach günstigen Fahrzeugen mit solider Grundausstattung und verbrauchsarmen Motoren suchen, aber dabei auf nützliche Ausstattungsdetails nicht verzichten wollen.<br /> <br /> So gehört beispielsweise das Mazda SD-Navigationssystem mit TomTom®-Technologie, integrierter Bluetooth®-Freisprecheinrichtung und einem 5,8-Zoll großen Touchscreen-Display zum Serienumfang. Da es ab Werk eingebaut wird, ist es rabattierfähig, steigert zugleich den Restwert und beinhaltet daher neben einem attraktiven Preis-Leistungs-Verhältnis zusätzlich auch steuerliche Vorteile. Ein weiterer Aspekt für Dienstwagen-Nutzer ist der serienmäßige Festeinbau, welcher in der Car Policy vieler Unternehmen verankert ist.<br /> <br /> Die „Business-Line“-Modelle basieren auf dem Niveau „Center-Line“, wodurch je nach Modell wichtige Ausstattungsdetails wie Nebelscheinwerfer, Klimaautomatik, Lederlenkrad und Lederschaltknauf, Lenkradbedienung für das Audio-System, die Gepäckraumabdeckung sowie eine einstellbare Lendenwirbelstütze am Fahrersitz bereits zum Standard gehören — und somit die Grundbedürfnisse eines jeden Vielfahrers bereits abdecken.<br /> <br /> Jeweils drei Motorvarianten stehen den Gewerbekunden zur Wahl. Im Fall des Mittelklassemodells Mazda6 Kombi kann zwischen einem 2,0-Liter-Benziner mit 114 kW/155 PS (6,9 Liter Verbrauch) sowie zwei Selbstzündern gewählt werden, die 95 kW/129 PS (5,2 Liter Verbrauch) beziehungsweise 120 kW/163 PS (5,4 Liter Verbrauch) leisten und alle mit einem Sechsgang-Schaltgetriebe ausgestattet sind.<br /> <br /> Beim Kompakt-Van Mazda5, ebenfalls mit Sechsgang-Getriebe ausgestattet, stehen zwei Benziner zur Verfügung, ein 1,8-Liter-Aggregat mit 85 kW/115 PS sowie ein 2,0-Liter Triebwerk, das 110 kW/150 PS leistet und auch aufgrund des Start-Stopp-Systems i-stop lediglich 6,9 Liter auf 100 Kilometer verbraucht. Daneben ist ein besonders wirtschaftlicher 1,6-Liter-Common-Rail-Dieselmotor mit 85 kW/115 PS und einem Verbrauch von nur 5,2 Litern auf 100 Kilometer verfügbar.<br /> <br /> Sowohl der Mazda6 als auch der Mazda5 wurden von der Zeitschrift „Flottenmanagement“ im Rahmen eines Kostenvergleichs mit Platz eins und zwei von 16 Wettbewerbern aufgrund ihrer niedrigen Betriebskosten ausgezeichnet.<br /> <br /> Die Preise für die neue „Business-Line“ starten beim Mazda6 Kombi bei 23.353 Euro (exkl. MwSt.), beim Mazda5 mit dem Einstiegsbenziner bei 20.563 Euro (exkl. MwSt.).</p>

0 Kommentare

Zeichenbegrenzung: 0/2000